專注品質(zhì):宇航重工單陽極清理系統(tǒng)

電解質(zhì)清理系統(tǒng)是我公司針對國內(nèi)電解質(zhì)清理工藝需求,在借鑒國內(nèi)外電解質(zhì)清理系統(tǒng)的基礎(chǔ)上進行了自主創(chuàng)新而研發(fā)設計的,,該系統(tǒng)彌補了國內(nèi)同行業(yè)空白,,達到國內(nèi)一流水平,。

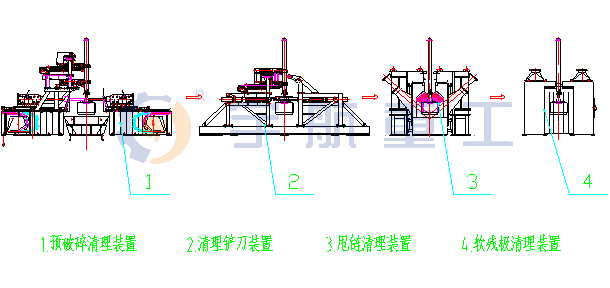

該系統(tǒng)是電解鋁工業(yè)生產(chǎn)線中陽極組裝車間的自動化設備之一,,依據(jù)生產(chǎn)工藝的需要,,單陽極清理裝置共分四個工位對殘陽極炭塊進行清理,即錘擊工位,、鏟刀清理工位,、甩鏈清理工位、軟殘極清理工位,。包含錘擊預破碎裝置,、鏟刀清理裝置、甩鏈清理裝置,、軟殘極清理裝置,、通風及收塵系統(tǒng)、液壓系統(tǒng),、氣動系統(tǒng)以及自動化控制系統(tǒng),。

宇航重工研發(fā)的單陽極清理系統(tǒng)額定產(chǎn)能大于等于45組/小時·套,清理殘極表面附著的95%以上的電解質(zhì),,設備連續(xù)運轉(zhuǎn)率不低于85%,,粉塵外泄小于30mg/m3,其工藝流程如下:

圖1 系統(tǒng)工藝流程圖

工藝流程詳細介紹:

當殘極碳塊由推車器推進至預破碎工位,,經(jīng)過定位裝置定位,、夾緊裝置抱緊后,并通過升降裝置提升至設定高度,,液壓震動破碎錘裝置對殘極碳塊上的電解質(zhì)進行沖擊,,從而使結(jié)殼塊發(fā)生疏松變化亦或脫落,完成沖擊后液壓震動破碎錘退回初始位置,,升降裝置及夾緊裝置復位,,第一工位預破碎工作完成。殘極炭塊進入下道工序,。

當殘極碳塊進入鏟刀清理工位時,,經(jīng)過定位裝置定位、夾緊裝置抱緊,,并通過升降裝置提升至設定高度后,,液壓油缸帶動清理鏟刀對殘極碳塊進行清理,脫落后的電解質(zhì)由漏斗經(jīng)格柵和傳送皮帶運送回收,,其殘極炭塊進入下道工序,。

當殘極碳塊進入甩鏈清理工位時,由對稱布置在兩側(cè)的,、兩組甩鏈裝置進行精細清理,,同時裝配于兩側(cè)的吹風裝置對殘極表面進行吹掃,將殘極碳塊上已經(jīng)松動的附著粉塵、顆粒進一步吹掃,,致使脫落,,同時伴隨著收塵裝置的收塵作業(yè)。殘極炭塊進入下道工序,。

當殘極碳塊進入軟殘極清理工位時,,在電器檢測元件的作用下,清理裝置根據(jù)進入的碳塊殘余厚度自動調(diào)整甩鏈的高度,,實現(xiàn)對炭塊底部軟殘極的清理,,同時伴隨著收塵裝置的收塵作業(yè)。

系統(tǒng)設備主要特點:

本設備能夠自動化,、高效率,、高質(zhì)量的清除殘極碳塊表面凝固的電解質(zhì),,以及鋼爪高溫氧化皮和其它碳化附著物,。提高清理效率和資源利用率、降低能耗,、消減污染,、降低噪音,同時該系統(tǒng)維護便利快捷,,使用安全可靠,。

1.智能控制,自動化程度高,,一鍵操作,,操作人員易于掌握,提高了清理效率,,降低了勞動強度;

2.提高資源利用率,、降低了能耗;

3.高效收塵設備,降低環(huán)境污染,,降低噪音,,給勞動者創(chuàng)造了一個良好的工作環(huán)境;

4.采用電氣精確控制,氣動和液壓技術(shù)成熟,,設備維護更換簡便;

5.觸摸屏操作,,工藝參數(shù)完整展示,監(jiān)測,、監(jiān)控,、報警以及保護功能完善;

6.具有自動控制與半自動控制切換功能,檢修維護便捷;

7.預破碎錘擊工位采用兩組導向定位機構(gòu),,夾持準確到位,,導桿穩(wěn)定性強;

8.預破碎錘擊工位采用雙夾持機構(gòu)和氣囊提升裝置,增強導桿穩(wěn)定性,保護懸鏈;

9.清理鏟刀裝置采用雙導向定位機構(gòu),、雙夾持機構(gòu)和氣囊提升裝置;

10.清理鏟刀裝置采用水平鏟削方式,,直線導軌導向,避免受力偏斜;強力液壓推進,,可拆卸高強度耐磨刀頭;

宇航重工設計生產(chǎn)的自動清理裝置,,目前在營口忠旺鋁業(yè)有限公司運行效果良好,達到了設計及生產(chǎn)工藝的要求,。自動清理的全部工作過程,,處在一個封閉的空間內(nèi),配有良好的通風及收塵系統(tǒng),。實現(xiàn)了現(xiàn)場環(huán)境的清新整潔,,且滿足了國家環(huán)保標準的要求。 更多報價信息與技術(shù)咨詢,,歡迎撥打全國咨詢熱線:0379-62112728

.jpg)